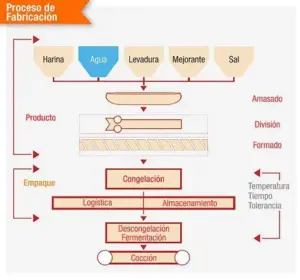

Es comparable al de la panificación tradicional pero existen algunas diferencias que son fundamentales en la calidad del producto final:

Paso # 1: Empaque

El tiempo en que se mantiene la alta calidad del pan puede ser más largo si se protege mejor de la oxidación y de la deshidratación. Los requisitos necesarios para los empaques son:

1.Impermeabilidad al agua y oxígeno

2.Protección contra la sublimación del hielo y la deshidratación

3.Calidad Alimentaria

4.Manejabilidad

Las bolsas identificadas y cerradas se acomodan en cajas de cartón reforzadas. La zona de empaque debe estar entre 6 y 8°C. Si la temperatura es superior existirá una condensación que después se transforma en escarcha.

Paso # 2: Almacenamiento y Transporte

El buen almacenamiento comienza en la fábrica, donde se tiene que seguir el T.T.T (Temperatura – Tiempo – Tolerancia), medida que condiciona directamente el mantenimiento de la alta calidad de los productos. Las fluctuaciones de temperatura la presencia de aire en las bolsas, son fenómenos que pueden afectar directa o indirectamente la vida de las células de la levadura.

La acomodación de los productos en el congelador debe ser bien estructurada de acuerdo a la capacidad del congelador. La temperatura del almacenamiento conviene mantenerla entre -20°C a -25°C.

Paso # 3: Amasado

El tiempo de amasado se extiende debido a que la harina es de mayor fuerza, y al aumentar el tiempo se incrementa proporcionalmente la temperatura de la masa, por lo tanto, es indispensable ajustar la temperatura del agua en función de la velocidad y del recalentamiento de la masa.

Es importante obtener un promedio de masa fría, de 15°C a 18° C, jugando con:

La temperatura del agua (adición de hielo, nieve carbónica …. ).

La temperatura de la harina.

La climatización de la bodega de producción (15°C a 16° C).

La Utilización de una doble camisa de refrigeración en la amasadora./p>

Adicionar la levadura fresca desmenuzada al final del amasado para evitar su arranque.

Hay que prestar atención al tamaño de las masas, así como al tiempo transcurrido desde que se incorpora la levadura hasta que se Introduce la masa al congelador, el cual debe ser muy corto.

Paso # 4: Tiempo de reposo

Debe ser corto pero suficiente para que la masa se relaje antes del formado. En ello también influirá la cantidad de levadura, de tal forma que a mayor dosificación de levadura hay que reducir el tiempo de reposo, y a medida que se reduce la levadura habrá que ir prolongando el tiempo de reposo.

Paso # 5: Ultra congelación

Es quizá el punto más crítico y relevante en el proceso, ya que es donde se frena todo proceso de fermentación y se forman los cristales de hielo que tienen que ser lo más pequeños posibles para no destruir la estructura de la masas y las células de la levadura, es por esto que la velocidad de congelación debe ser muy rápida para que la temperatura en el centro del pan llegue muy rápido a -10°C.

Paso # 6: Descongelación y Fermentación

Las mejores condiciones de descongelación se producirán cuando la rampa de subida térmica sea lenta dando tiempo a que la masa se vaya atemperando homogéneamente para evitar las condensaciones, que harán que el pan no crezca y se pegue a las bandejas.

Lo ideal es utilizar la técnica de la fermentación controlada. Posteriormente llevar el producto al medio ambiente hasta nivelar la temperatura para luego llevarlo al cuarto de crecimiento y terminarlo como normalmente se trata un pan en un proceso corriente.